-

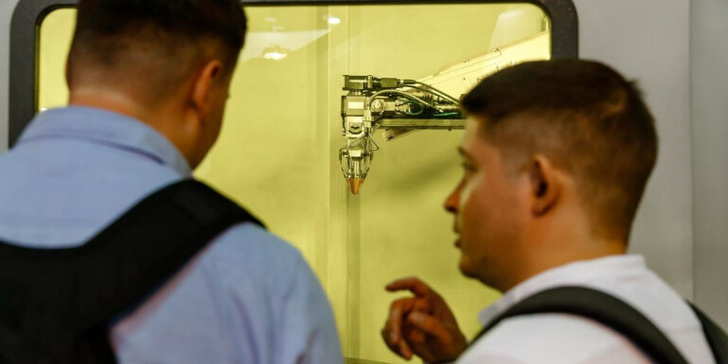

«Русатом — Аддитивные технологии» («РусАТ», входит в ТВЭЛ) презентовал на выставке «Металлообработка-2023» самый большой в России 3D-принтер, работающий по технологии прямого лазерного выращивания (ПЛВ/DMD).

На DMD-принтере заготовка формируется послойно по 3D-модели: порошок подается струей инертного газа и постепенно плавится с помощью лазерного излучения. Установка, созданная специалистами «РусАТ» и Санкт-Петербургского морского технического университета, оснащена двумя промышленными шестиосевыми роботами и позиционером грузоподъемностью до 8 т.

-

©Видео с / https://www.youtube.com/embed/I0ekQ0IZnK8

Сейчас пока внимание мира приковано к происходящему на юго-западных рубежах России, мало кто заметил как в Свердловской области завершился этап важного, если не сказать революционного эксперимента в атомной энергетике, длинною в восемь лет. По его итогам Россия закрепила свой лидерство и ещё на один шаг приблизилась к безотходной энергетике будущего. О том, что произошло и почему весь мир далеко позади нас, а также о истории нового спасения, расскажем сразу после краткой сводки позитива.

-

Ряд предприятий ядерной промышленности быстро наращивают выпуск изотопов.

АО ВО «Изотоп»

В начале апреля АО «Всерегиональное объединение «Изотоп» сообщило, что в сжатые сроки обеспечило медицинские учреждения страны отечественной продукцией для радионуклидной диагностики и терапии, необходимой для выявления на ранних стадиях онкологических заболеваний.

Ранее медицинские учреждения России закупали французские, венгерские и польские аналоги. На сегодняшний день вся европейская продукция полностью замещена.

«Обеспечение доступности технологий ядерной медицины в регионах Российской Федерации, в том числе востребованных радиофармпрепаратов, имеет важное социальное значение, так как напрямую связано с мероприятиями здравоохранения, направленными на борьбу с онкологическими и другими распространёнными заболеваниями в стране», — цитирует пресс-служба «Изотопа» Антона Шаргина, заместителя гендиректора по коммерческим вопросам этого предприятия.

-

В цеху Чепецкого механического завода (ЧМЗ). Фото автора © img.tsargrad.tv

В цеху Чепецкого механического завода (ЧМЗ). Фото автора © img.tsargrad.tvНа первый взгляд, на Чепецком механическом заводе была всего лишь усовершенствована технология производства циркония для атомной промышленности. И благожелательный шум, поднятый вокруг этой темы прессой, вызван лишь традиционно профессиональным отношением к СМИ со стороны пресс-службы «Росатома». На самом деле всё и проще, и сложнее. Технология получения циркониевой губки известна действительно давно. Но Россия пошла своим путём. И с нуля создала собственную отечественную технологию и построила новое высокотехнологичное производство.

-

©Видео с youtube.com/ https://www.youtube.com/embed/InPIBCZ8jJg

Если помощь онкологическим пациентам на ранних стадиях — дело рутинное, то лечение запущенных заболеваний — задача трудоемкая и трудновыполнимая. Лютеций — уникальный элемент, способный изменить современную онкологию. Уже созданы десятки препаратов на основе его изотопа.

-

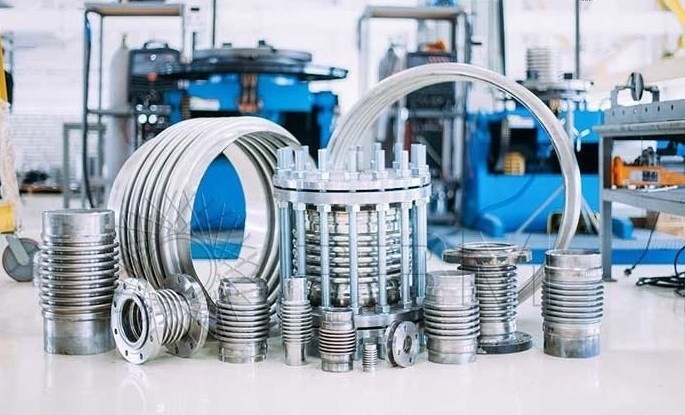

Владимирский завод металлорукавов последовательно реализует программу обновления производственных мощностей. Новое оборудование позволяет производить сильфонные компенсаторы диаметром от 25 мм до 1000 мм, запуск расширил ассортимент выпускаемой продукции.

Компенсаторы используются в трубопроводах различного назначения для компенсации, в том числе при транспортировке химически агрессивных и взрывоопасных сред, воздействий низких и высоких температур, перепадов давления.

Осевые сильфонные компенсаторы из нержавеющей стали производства имеют широкий диапазон технических параметров, работают при давлении среды от вакуума до 63 бар и при температурах от -196°С до +550 °С. Новое оборудование позволяет изготавливать компенсаторы различных конструкций и исполнения, не уступающих по надежности продукции зарубежных производителей.

-

Фактически Курчатовский институт уже много лет является полноценным технопарком, в котором работает не только основной научный коллектив, но и многочисленные малые инновационные фирмы. Поэтому было принято решение узаконить это положение, официально предоставив Курчатовскому институту статус научного технопарка, который будет крупнейшим в Москве. Это позволит ему в дальнейшем работать по цепочке «научная разработка — конечный продукт».

-

Два с половиной года холдинг «ТИТАН-2» участвует в реализации международного проекта по строительству регионального центра кондиционирования и долговременного хранения (ЦКДХ) отработавших реакторных отсеков атомных подводных лодок и атомных надводных кораблей в Сайда Губе Мурманской области. Инвестором-заказчиком проекта выступила немецкая компания Energiewerke Nord GmbH, а заказчиком проекта с российской стороны выступил НИЦ «Курчатовский институт».

Специалисты компании выполнили монтаж кабельных металлоконструкций и системы вентиляции комплекса. Общий объем работ составил — монтаж 34 систем силового электрооборудования приточной вентиляции и 53 систем вытяжной вентиляции.

-

В Нововоронежскую АЭС-2 разработаны и отгружены опоры трубопроводов ОАО «Опытным котлотурбинным заводом» (ОАО «ОКТЗ), предназначенные для установления и закрепления на них трубопроводов системы впуска-выпуска газов дизель-генератора при комплектации дизельных резервных электростанций. Опоры соответствуют всем требованиям государственных стандартов, нормативных документов и правил, как например: ПНАЭ Г-01−011−97, НП-031−01, ПНАЭ Г-7−002−86,

ГОСТ 2 .102,ГОСТ 2 .601,ГОСТ 26291 , ГОСТ Р 15.201,ГОСТ 15150 и отнесены к II категории сейсмостойкости. Также опоры трубопроводов сохраняют прочность выполнения своих функций в следующих режимах, сроком службы — 50 лет:— при нормальной эксплуатации;

— нарушении нормальной эксплуатации;

— после прохождения проектного землетрясения интенсивностью до 6 баллов по шкале MSK-64;

— при нормальной эксплуатации плюс максимальном расчетном землетрясении.

Традиционно завод ОАО «ОКТЗ», прославленный своим отличным уровнем работ и качеством изготовления изделий, гарантирует высочайшую степень качества произведенных опор трубопроводов.

-

В результате упорных трудов, исследований, разработок, испытаний и изготовления, заводом ОАО «ОКТЗ» для Нововоронежской АЭС-2 с энергоблоками № 1 и № 2, генподрядчиком которого выступает ОАО «Атомэнергопроект», были отгружены трубы выпускные 4 класса безопасности, сроком службы — 50 лет, предназначенные для выпуска и вывода газов системы выпуска отработанных газов от дизель-генератора РДГУ Нововоронежской АЭС. Каждые головные образцы подвергались испытаниям, на которых были установлены индивидуальные таблички с кодом Kraftwerk-Kennzeichen System. В контрольных операциях при изготовлении труб участвовали специализированные контрольные службы завода «ОКТЗ»: отдел неразрушающих методов контроля, химическая, механическая, измерительная лаборатории и др.

Для справки: Нововоронежская АЭС-2 — строящаяся атомная электрическая станция, расположенная рядом с г. Нововоронеж, Воронежской области, и рекой Дон, с двумя энергоблоками ВВЭР-1200/392М 1200 МВт. Планируется заместить новой АЭС постепенно закрывающиеся мощности Нововоронежской АЭС. Станция сооружается по разработанному ОАО «Атомэнергопроект» проекту «АЭС-2006».

-

Согласно подписанному договору между заводом ОАО «Опытным котлотурбинным заводом» (ОАО «ОКТЗ») и ОАО «Научно-производственное объединение по исследованию и проектированию энергетического оборудования им. И.И.Ползунова» (ОАО «НПО ЦКТИ») изготовлен и отгружен комплект оборудования БДЗУ для Ростовской АЭС-4, в состав которого вошли клапаны впускные Ду 500 А, клапаны обратные Ду 500 А, элементы трубопровода Ду 25. Уполномоченной организацией по приемке продукции являлось ОАО «ВПО «ЗАРУБЕЖАТОМЭНЕРГОСТРОЙ» (ОАО «ВПО «ЗАЭС») с согласованием всех надлежащих планов качества на изготавливаемое оборудование, согласно РД

ЭО 1.1.2.01 0713−2008 «Положению о контроле качества изготовления оборудования для атомных станций». -

Заводом ОАО «Опытный котлотурбинный завод» (ОАО «ОКТЗ») изготовлены и реализованы в сторону ЗАО «ТРЕСТ СевЗапСпецСтройМонтаж» (ЗАО «ТРЕСТ СЗССМ») шахты воздухозаборные. Шахты рассчитаны на эксплуатацию в следующих природно-климатических условиях:

— район установки шахты 1Д (суровые условия) в соответствии со СНиП 23−01−99 «Строительная климатология»;

— нормативное значение ветрового давления для I район в соответствии с СП 20.13330.2011 «Нагрузки и воздействия» — 0,23 кПа;

— расчетное значение веса снегового покрова для V района в соответствии с СП 20.13330.2011 «Нагрузки и воздействия» — 3,2 кПа;

— температура наиболее холодной пятидневки обеспеченностью 0,92 по СНиП 23−01−99 — минус 40 С;

— температура наиболее холодных суток обеспеченностью 0,98 по СНиП 23−01−99 — минус 53 С;

— сейсмичность района установки шахты — менее 6 баллов.

Для справки: ЗАО «ТРЕСТ СевЗапСпецСтройМонтаж» (http://сзссм.рф/ ) — ведущая российская компания в области строительства объектов электросетевого хозяйства. Компания занимается строительством, расширением, реконструкцией, ремонтом и техническим перевооружением сетевых энергетических объектов. Проекты выполняются «под ключ» методом комплексного подряда с поставкой, монтажом и наладкой оборудования.

-

Аргентинская компания «Корпорасьон Америка» и российская компания «Русатом Оверсиз» (международное подразделение госкорпорации «Росатом») подписали меморандум о взаимопонимании по сотрудничеству в области мирного использования атомной энергии, говорится в сообщении российской компании.

Нынешний документ подразумевает сотрудничество между компаниями в реализации возможных проектов в атомной области на территории Аргентины, в том числе проектов строительства новой АЭС, проектов в области радиационных технологий и ядерной медицины.

Также компании намерены сотрудничать в области продвижения плавучих атомных теплоэлектростанций (ПАТЭС) в Аргентине и других странах. Технологиями создания плавучих атомных теплоэлектростанций в настоящее время обладает только Россия. Весной нынешнего года РФ и Китай договорились о сотрудничестве в области строительства таких станций, российская сторона готова построить для КНР серию ПАТЭС.

Ранее Россия и Аргентина подписали межправсоглашение о сотрудничестве по мирному атому. Нынешний меморандум является развитием этой темы.

-

Заводом ОАО «Опытный котлотурбинный завод» (ОАО «ОКТЗ») завершена отгрузка очередной партии оборудования для строительства новой установки сернокислотного алкилирования производительностью 120, 350 тыс. тонн/год для ОАО «Куйбышевский нефтеперерабатывающий завод» (ОАО «КНПЗ»), входящий в структуру ОАО «НК «Роснефть». Масса поставленного оборудования составила более 217 тонн.

Перечень отгруженного оборудования включил в себя:

— Емкость-отстойник для конденсатной промывки продуктов реакции 340-V013, 340-V012, 340-V011, 340-V010;

— Аккумулятор чистых продуктов реакции 340-V007;

— Смеситель щелочной 340-МЕ004, 340-МЕ006;

— Смеситель кислотный 340-МЕ005;

— Смеситель конденсатный 340-МЕ007;

— Отстойник — разделитель кислотно — продуктовой смеси 340-V001, 340-V002, 340-V003.

-

-

Вот этот невзрачный серый цилиндр и является ключевым звеном российской атомной индустрии. Выглядит, конечно, не слишком презентабельно, но стоит понять его назначение и взглянуть на технические характеристики, как начинаешь осознавать, почему секрет его создания и устройства государство охраняет как зеницу ока.

- gascentr_3d

Уран-238, это просто тяжелый, серого цвета металл. Из него можно сделать артиллерийский снаряд, ну или… брелок для ключей. А вот что можно сделать из урана-235? Ну во первых атомную бомбу, во вторых топливо для АЭС. И вот тут мы подходим к ключевому вопросу – как разделить эти два, практически идентичных атома, друг от друга? Нет, ну действительно, КАК?! -

Новый выпуск "Время-вперед!" повествует о положительных новостях недели. Некоторые из них имеют огромное значение для жизни страны.

-

ОАО «Производственное объединение «Электрохимический завод» ( г. Зеленогорск, Красноярский край, входит в Топливную компанию Росатома «ТВЭЛ») — предприятие по обогащению урана. Основной вид продукции — низкообогащенный уран, используемый для производства топлива атомных электростанций (АЭС).

Для обогащения урана применяются газовые центрифуги. Газоцентрифужная технология признана самым эффективным из промышленных методов обогащения урана. Эта же технология позволяет получать стабильные и радиоактивные изотопы различных химических элементов в промышленных масштабах.

В цехе химической очистки ПО «Электрохимический завод» для проведения испытаний включен в эксплуатацию блок модернизированных газовых центрифуг 8-го поколения, сообщили 26 июля на ЭХЗ.

Решение о проведении испытаний модернизированной центрифуги на промплощадке ЭХЗ было принято Топливной компанией «ТВЭЛ» в августе 2011 года. Как пояснил начальник цеха химической очистки Владислав Крыгин, у модернизированных газовых центрифуг 8-го поколения «более широкий диапазон целого ряда эксплуатационных параметров, чем у центрифуг предшествующих поколений». В частности, в летнее время они могут работать при более высоких температурах охлаждающей воды, что дает «заметную экономию» электроэнергии при эксплуатации холодильных машин.

-

ОАО "Первоуральский новотрубный завод" (ПНТЗ, входит в группу ЧТПЗ) освоило производство дистанционирующей проволоки с повышенными характеристиками из хромоникелевой стали марки ЭК-164 для атомной отрасли, говорится в сообщении группы.

Разработанная в компании ЧТПЗ технология производства дистанционирующей проволоки не имеет аналогов в России. ПНТЗ является эксклюзивным поставщиком круглой и овальной проволоки, ранее она производилась из стали марки ЧС-68, но учитывая требования атомной отрасли, компания ЧТПЗ освоила производство из стали марки ЭК-164.

Круглая (диаметром 1,05 мм) и овальная (размером 1,30х0,6 мм) проволока предназначена для дистанционирования тепловыделяющих элементов в ТВЭЛьной сборке в атомных реакторах. Новый металл обладает большей стойкостью к агрессивным (радиоактивным) средам. Ежегодная потребность атомной отрасли в данной проволоке составит более 150 тысяч метров. ПНТЗ уже произвел 12,5 тысячи метров продукции.

Атомная отрасль на протяжении многих лет является одним из ключевых потребителей продукции Челябинского трубопрокатного и Первоуральского новотрубного заводов. В 2011 году трубные заводы компании ЧТПЗ отгрузили около 1000 тонн специальных видов труб для атомщиков, отмечается в сообщении.

Первоуральский новотрубный завод является ведущим предприятием России и Европы по выпуску стальных труб, входит в состав группы ЧТПЗ с 2005 года. На предприятии производится свыше 25 тысяч типоразмеров труб и трубных профилей из 200 марок углеродистых, легированных и нержавеющих сталей.

-

17 февраля 2012 г на Петрозаводскмаше, Карелия, введен в строй обрабатывающий центр OKUMA MA800HB:

Подписан акт ввода в эксплуатацию. Новое оборудование – это горизонтально-фрезерный обрабатывающий центр, который позволяет в полуавтоматическом режиме обрабатывать корпусные детали из разных материалов, в том числе и сложнообрабатываемых. На Петрозаводскмаше OKUMA установили в корпусе механосборочного производства.

По оценке исполнительного директора ЗАО «Петрозаводскмаш» Николая Шаколина, все службы завода сработали успешно: строители в короткие сроки выполнили фундамент, монтажники чётко справились с поставленной задачей в установленные сроки. Одновременно станочники прошли обучение по работе на новом центре, обслуживающий персонал – по ремонту.Обрабатывающий центр установлен в рамках масштабной модернизации и расширения предприятия общей стоимостью в 5 млрд руб.

Предприятие производит промышленное оборудование в т.ч. для атомной и нефтегазовой отраслей, является ядром машиностроительного дивизиона Госкорпорации «Росатом».

По материалам http://pzm.su/about/publication/news/mini_foot11/